炽热的八月午后,深圳市宝安区深圳中基自动化股份有限公司实验室内,涂满灰色环氧地坪漆的地面上摆放着数台结构各异的大型设备,两位身穿白色防静电服的工作人员正穿梭其间,为来访者演示着操作效果。

正是在这个看似普通的实验室里,锂电行业的多个制造技术瓶颈如大圆柱电芯激光焊接、刀片电池侧边连续焊接、全极耳揉平、高速凸轮/转塔传输等被深圳市中基自动化股份有限公司(以下简称“中基”)一一攻克。

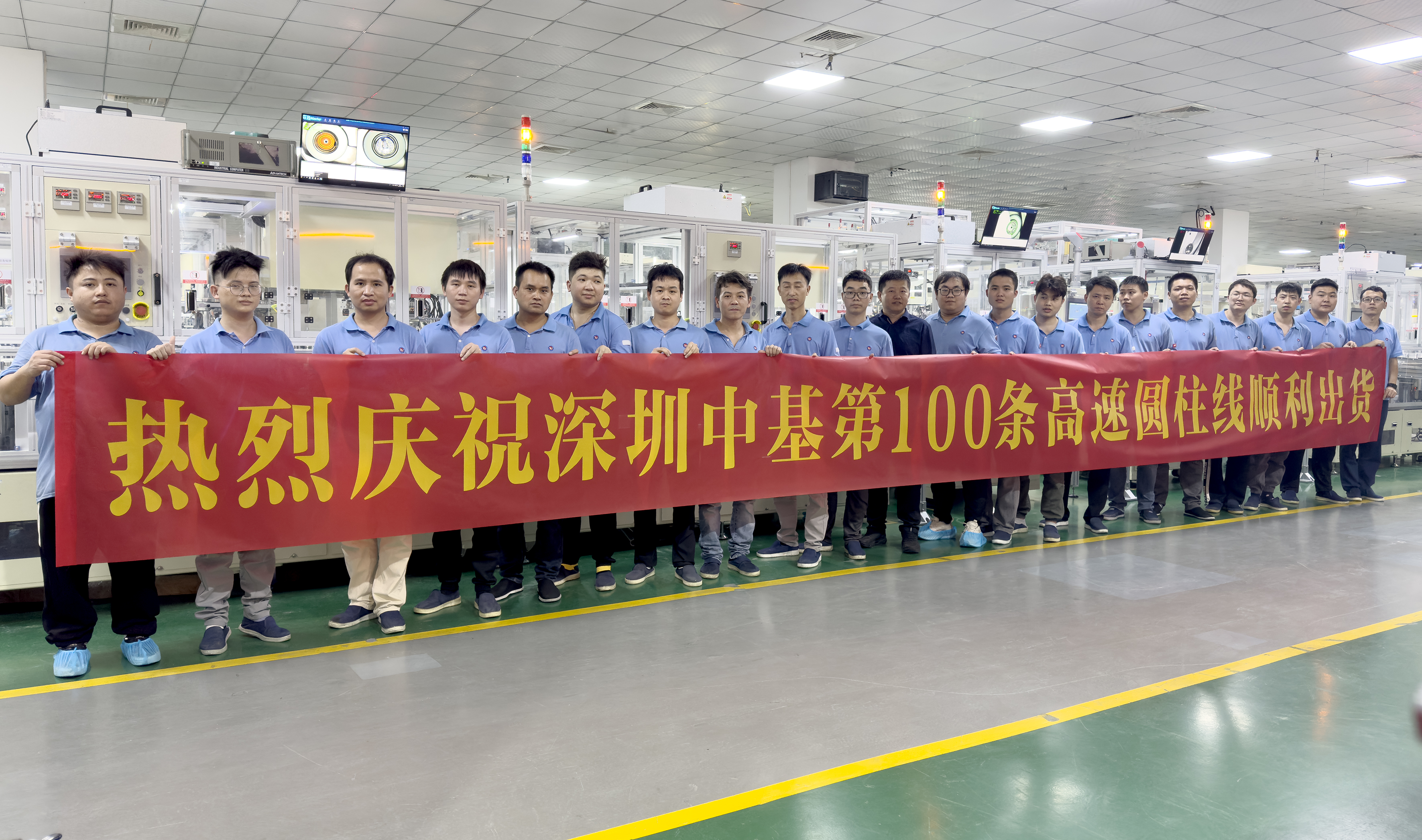

中基因此快速完成了从小圆柱电池装配线到大圆柱电池装配线的技术跨越,并于今年7月成为国内第一家完成120PPM 4680大圆柱高速智能装配线研发与设计制造、成功通过客户验收交付的企业。

2022年以来,大圆柱电池被锂电行业公认为“顶级风口”,车企、电池企业频频释放大圆柱电池扩产信号。有业内人士预测,国内4680大圆柱将会在2023年年末或2024年上半年实现大规模量产。作为圆柱电池装备领域领军企业,中基将迎来新一轮的业绩爆发。

中基研究院院长王磊博士向大东时代智库(TD)介绍,除了大圆柱生产线的突破,中基研发的业内首个350PPM高速小圆柱电芯装配线的样机已经出炉。大东时代智库(TD)还与王磊就国产智能装备企业如何提升竞争力等话题展开了讨论。

十六年前,中基与业内数家企业同步开始推动锂电设备的国产化。目前,我国锂电设备国产化率已达90%以上,中基成为锂电设备国产化的杰出代表。中基的小圆柱电池智能化全自动装配线关键技术及整套装备已经打破日韩在小圆柱高速装配线方面的垄断地位,目前都已实现对领先电池厂商的整线交付。

王磊表示:“现在国内的锂电设备发展水平已经领先全球,全国产的生产线比全进口的便宜30%-40%。设备国产化对于锂电行业来说意义重大,其中最显然易见的是大幅降低成本,让锂电企业在面对市场竞争,特别是国际竞争时,更有成本优势。”

中基成立于2004年,2007年因设备改造机缘巧合接触到当时的锂电龙头企业东莞新能源科技有限公司(简称ATL),并赢得对方认可,进入其供应链。机械设计工程师出身的创始人何卫国很快就发现锂电设备需求增长较快,但锂电设备企业数量有限,国产设备远落后于日韩,国产率很低,认为这个市场潜力较大,于是集中投入进行自主研发。

中基创新地将凸轮传动技术应用在圆柱电池装配线中,并持续进行技术改良,逐步形成核心竞争力。2008年起,中基开始在设备上运用凸轮结构,先后开发出间歇式凸轮机构和转塔式凸轮机构,大幅度降低了设备的体积和能耗水平,使设备的稳定性和效率得到进一步提高。2009年,中基开发出了国内第一条30PPM的18650圆柱电池全自动生产线。

此后,中基持续提升圆柱装配线效率。2014年,中基开发出了60PPM的圆柱生产线,兼容14500、18650、21700等尺寸,并自主研发多工位旋转连续式的辊槽机。2015年,中基自动化圆柱装配生产线达到国内市场占有率第一。

2016年,中基开发出国内第一条真正意义上的高速生产线——120PPM圆柱电池生产线;2021年,200PPM圆柱电芯高速生产线问世,并被深圳市创新纪录办公室认定为“将国内圆柱电池组装线效率从120PPM提高到了200PPM,达到了国际一流水平,解决了圆柱高速组装线长期被日韩企业卡脖子的现象,实现了国产替代。”

2020年,特斯拉推出4680大圆柱电池,引发行业持续高度关注。中基及时开展4680大圆柱电池的智能高速装配线研发,攻关大圆柱电池组装的关键工艺技术难点。

“我们在圆柱电池方面有丰富的技术积累,大圆柱电池和小圆柱电池的主要区别是极耳结构不一样,焊接和压封要求更高。去年我们的工作重点就是攻克激光焊接、极耳揉平等技术难点,在国内率先突破了多项关键技术。中基为国内B客户研发与设计制造的120PPM 4680大圆柱高速智能装配线在7月18日已经通过验收。而且我们讲的高速是单线效率,并不是靠堆积设备的拼线。”王磊表示。

在交付给B客户的120PPM 4680大圆柱高速智能装配线上,中基使用了来自其全资子公司武汉智瞳视觉科技有限公司(以下简称“智瞳视觉”)的机器视觉技术和产品。机器视觉是除了激光焊接,中基近年涉足的另一技术领域。

作为人工智能领域正在快速发展的一个分支,机器视觉的核心是通过“机器眼”代替人眼,对物体进行识别、测量并做出判断。随着机器视觉技术水平提高,机器视觉下游应用不断发展,消费电子市场、汽车市场、半导体市场、医疗市场等行业工业自动化水平逐步提升,机器视觉的市场规模也将持续扩大。根据Markets and Markets预测数据,全球机器视觉市场规模将由2018年的589.60亿元上升至2023年的900.48亿元。国内厂商配套不断完善,技术进一步积累,2023年我国机器视觉市场规模将达到225.56亿元。

王磊表示,锂电生产对良率、速度的要求很高,机器视觉具备高感知效率、高精准度特征,可以应用于电池外观检测、焊接后检测等多个锂电生产环节,形成与制造工艺联动的闭环控制系统,能更好地满足锂电生产要求,实现管控品质、避免人为污染、及时阻断不良品等目的。市面上的机器视觉企业很多,但这些产品被集成到锂电产线上时,使用效果从60%提升到99%较容易,从99%提升到99.9%就没那么容易了。这“最后一个0.9%”的提升,是由视觉智能公司对电池制造工艺理解是否深刻,以及产线整合能力是否够强甚至沟通能力决定的。这部分的能力在短时间之内较难补齐,所以中基决定自己掌握机器视觉技术。

中基于2022年10月成立智瞳视觉,该公司汇集了多位机器视觉专家。通过各位专家的行业积累,智瞳视觉已经完成了底层逻辑构建,根据锂电池的行业特点,开发了很多适合锂电池检测的算法,目前基本能对现有的锂电设备实现全流程的视觉检测,自主开发了全流程的机器视觉技术,包括高速2.5D线扫技术、高精度飞拍技术、3D高精度测量技术、瑕疵外观判断技术等,同时结合AI智能图像处理,宽幅图像拼接等技术对图像样本进行智能处理,满足电池装配产线的各类视觉检测需求。未来智瞳视觉将向外推广业务,满足锂电行业机器视觉需求。

锂电设备领域近年竞争激烈,锂电池及其设备行业进入数字化和智能化的全新发展阶段,企业热衷于“拓宽技术边界”,提升自身竞争力。王磊认为,企业越做越大的过程中,“拓宽技术边界”是必然的,主要是出于成本和效率的考量。比如打样环节如果交给集成商,因为物流时间等因素影响,可能需要一个月时间,但中基内部打样只要一周就能完成。

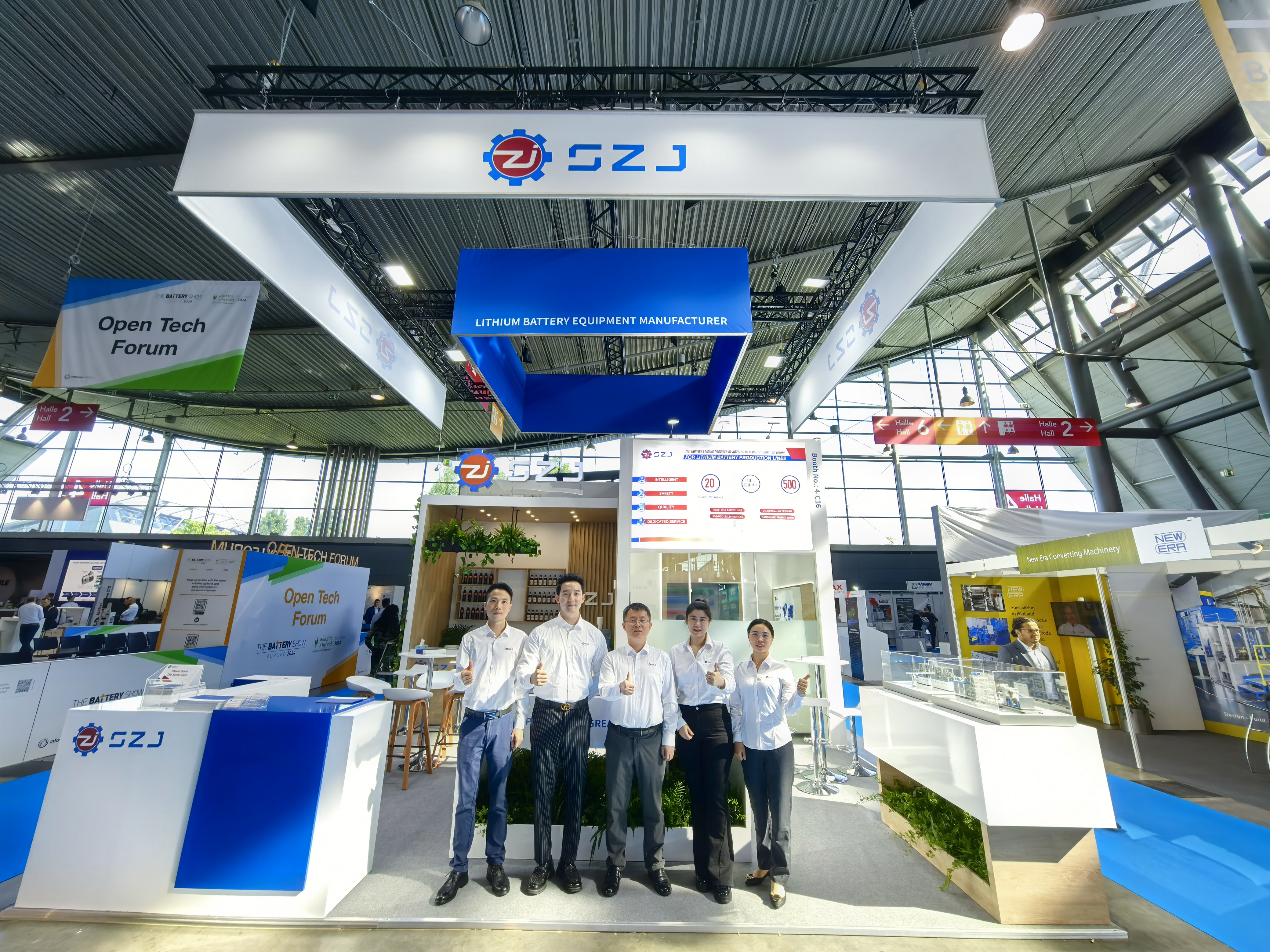

王磊表示,目前中基已经以激光为切入点,成功进军光伏市场,完成第一批的出货。未来,中基还将面向半导体等行业推出智能设备,立志于成为“智能制造领跑者”。

正是在这个看似普通的实验室里,锂电行业的多个制造技术瓶颈如大圆柱电芯激光焊接、刀片电池侧边连续焊接、全极耳揉平、高速凸轮/转塔传输等被深圳市中基自动化股份有限公司(以下简称“中基”)一一攻克。

中基因此快速完成了从小圆柱电池装配线到大圆柱电池装配线的技术跨越,并于今年7月成为国内第一家完成120PPM 4680大圆柱高速智能装配线研发与设计制造、成功通过客户验收交付的企业。

2022年以来,大圆柱电池被锂电行业公认为“顶级风口”,车企、电池企业频频释放大圆柱电池扩产信号。有业内人士预测,国内4680大圆柱将会在2023年年末或2024年上半年实现大规模量产。作为圆柱电池装备领域领军企业,中基将迎来新一轮的业绩爆发。

中基研究院院长王磊博士向大东时代智库(TD)介绍,除了大圆柱生产线的突破,中基研发的业内首个350PPM高速小圆柱电芯装配线的样机已经出炉。大东时代智库(TD)还与王磊就国产智能装备企业如何提升竞争力等话题展开了讨论。

技术创新 铸就国产竞争力

十六年前,中基与业内数家企业同步开始推动锂电设备的国产化。目前,我国锂电设备国产化率已达90%以上,中基成为锂电设备国产化的杰出代表。中基的小圆柱电池智能化全自动装配线关键技术及整套装备已经打破日韩在小圆柱高速装配线方面的垄断地位,目前都已实现对领先电池厂商的整线交付。

王磊表示:“现在国内的锂电设备发展水平已经领先全球,全国产的生产线比全进口的便宜30%-40%。设备国产化对于锂电行业来说意义重大,其中最显然易见的是大幅降低成本,让锂电企业在面对市场竞争,特别是国际竞争时,更有成本优势。”

中基成立于2004年,2007年因设备改造机缘巧合接触到当时的锂电龙头企业东莞新能源科技有限公司(简称ATL),并赢得对方认可,进入其供应链。机械设计工程师出身的创始人何卫国很快就发现锂电设备需求增长较快,但锂电设备企业数量有限,国产设备远落后于日韩,国产率很低,认为这个市场潜力较大,于是集中投入进行自主研发。

中基创新地将凸轮传动技术应用在圆柱电池装配线中,并持续进行技术改良,逐步形成核心竞争力。2008年起,中基开始在设备上运用凸轮结构,先后开发出间歇式凸轮机构和转塔式凸轮机构,大幅度降低了设备的体积和能耗水平,使设备的稳定性和效率得到进一步提高。2009年,中基开发出了国内第一条30PPM的18650圆柱电池全自动生产线。

此后,中基持续提升圆柱装配线效率。2014年,中基开发出了60PPM的圆柱生产线,兼容14500、18650、21700等尺寸,并自主研发多工位旋转连续式的辊槽机。2015年,中基自动化圆柱装配生产线达到国内市场占有率第一。

2016年,中基开发出国内第一条真正意义上的高速生产线——120PPM圆柱电池生产线;2021年,200PPM圆柱电芯高速生产线问世,并被深圳市创新纪录办公室认定为“将国内圆柱电池组装线效率从120PPM提高到了200PPM,达到了国际一流水平,解决了圆柱高速组装线长期被日韩企业卡脖子的现象,实现了国产替代。”

2020年,特斯拉推出4680大圆柱电池,引发行业持续高度关注。中基及时开展4680大圆柱电池的智能高速装配线研发,攻关大圆柱电池组装的关键工艺技术难点。

“我们在圆柱电池方面有丰富的技术积累,大圆柱电池和小圆柱电池的主要区别是极耳结构不一样,焊接和压封要求更高。去年我们的工作重点就是攻克激光焊接、极耳揉平等技术难点,在国内率先突破了多项关键技术。中基为国内B客户研发与设计制造的120PPM 4680大圆柱高速智能装配线在7月18日已经通过验收。而且我们讲的高速是单线效率,并不是靠堆积设备的拼线。”王磊表示。

拓展边界 成为“智能制造领跑者”

在交付给B客户的120PPM 4680大圆柱高速智能装配线上,中基使用了来自其全资子公司武汉智瞳视觉科技有限公司(以下简称“智瞳视觉”)的机器视觉技术和产品。机器视觉是除了激光焊接,中基近年涉足的另一技术领域。

作为人工智能领域正在快速发展的一个分支,机器视觉的核心是通过“机器眼”代替人眼,对物体进行识别、测量并做出判断。随着机器视觉技术水平提高,机器视觉下游应用不断发展,消费电子市场、汽车市场、半导体市场、医疗市场等行业工业自动化水平逐步提升,机器视觉的市场规模也将持续扩大。根据Markets and Markets预测数据,全球机器视觉市场规模将由2018年的589.60亿元上升至2023年的900.48亿元。国内厂商配套不断完善,技术进一步积累,2023年我国机器视觉市场规模将达到225.56亿元。

王磊表示,锂电生产对良率、速度的要求很高,机器视觉具备高感知效率、高精准度特征,可以应用于电池外观检测、焊接后检测等多个锂电生产环节,形成与制造工艺联动的闭环控制系统,能更好地满足锂电生产要求,实现管控品质、避免人为污染、及时阻断不良品等目的。市面上的机器视觉企业很多,但这些产品被集成到锂电产线上时,使用效果从60%提升到99%较容易,从99%提升到99.9%就没那么容易了。这“最后一个0.9%”的提升,是由视觉智能公司对电池制造工艺理解是否深刻,以及产线整合能力是否够强甚至沟通能力决定的。这部分的能力在短时间之内较难补齐,所以中基决定自己掌握机器视觉技术。

中基于2022年10月成立智瞳视觉,该公司汇集了多位机器视觉专家。通过各位专家的行业积累,智瞳视觉已经完成了底层逻辑构建,根据锂电池的行业特点,开发了很多适合锂电池检测的算法,目前基本能对现有的锂电设备实现全流程的视觉检测,自主开发了全流程的机器视觉技术,包括高速2.5D线扫技术、高精度飞拍技术、3D高精度测量技术、瑕疵外观判断技术等,同时结合AI智能图像处理,宽幅图像拼接等技术对图像样本进行智能处理,满足电池装配产线的各类视觉检测需求。未来智瞳视觉将向外推广业务,满足锂电行业机器视觉需求。

锂电设备领域近年竞争激烈,锂电池及其设备行业进入数字化和智能化的全新发展阶段,企业热衷于“拓宽技术边界”,提升自身竞争力。王磊认为,企业越做越大的过程中,“拓宽技术边界”是必然的,主要是出于成本和效率的考量。比如打样环节如果交给集成商,因为物流时间等因素影响,可能需要一个月时间,但中基内部打样只要一周就能完成。

王磊表示,目前中基已经以激光为切入点,成功进军光伏市场,完成第一批的出货。未来,中基还将面向半导体等行业推出智能设备,立志于成为“智能制造领跑者”。